Digitalisierung

Wie die Schweißmanagement-Software WeldEye den Standard für die Rückverfolgbarkeit von Schweißarbeiten setzt

27. Mai 2025

Die Rückverfolgbarkeit von Schweißnähten wird zu einer immer wichtigeren Anforderung in Branchen, in denen Sicherheit, Qualität und Konformität an erster Stelle stehen.

Risto Etelämäki

Warum ist die Rückverfolgbarkeit von Schweißarbeiten so wichtig?

Die Rückverfolgbarkeit von Schweißnähten wird zu einer immer wichtigeren Anforderung in Branchen, in denen Sicherheit, Qualität und Konformität an erster Stelle stehen. Branchen wie die Energie-, Offshore-, Unterwasser-, Bau- und Verteidigungsindustrie sind auf die Rückverfolgbarkeit von Schweißnähten angewiesen, um die strukturelle Integrität, die Einhaltung von Vorschriften und die Risikominderung zu gewährleisten. Die Rückverfolgbarkeit bietet eine transparente und überprüfbare Aufzeichnung jeder Schweißnaht und bietet sowohl dem Auftragnehmer als auch dem Kunden die Möglichkeit, Schweißprozesse zu verfolgen, zu überprüfen und zu validieren.

Mit den sich weiterentwickelnden Industriestandards und strengen Vorschriften steigt die Nachfrage nach verbesserter Rückverfolgbarkeit weiter an. Unternehmen müssen Anforderungen erfüllen, die eine strenge Dokumentation und Kontrolle der Schweißparameter vorschreiben. Dieser Wandel spiegelt einen breiteren Trend in allen Branchen wider: Rückverfolgbarkeit ist nicht länger ein Luxus, sondern eine Notwendigkeit, um Risiken zu minimieren, die Qualitätskontrolle zu optimieren und die betriebliche Effizienz zu steigern.

Ohne präzise Rückverfolgbarkeit sind Unternehmen erheblichen finanziellen, rechtlichen und sicherheitstechnischen Risiken ausgesetzt. Ein Mangel an dokumentierten Schweißdaten kann zu unentdeckten Fehlern, kostspieligen Rückrufaktionen, strukturellem Versagen und sogar katastrophalen Zwischenfällen führen. Die Gewährleistung einer durchgängigen Rückverfolgbarkeit hilft, diese Probleme zu vermeiden und die Produktionsqualität insgesamt zu verbessern.

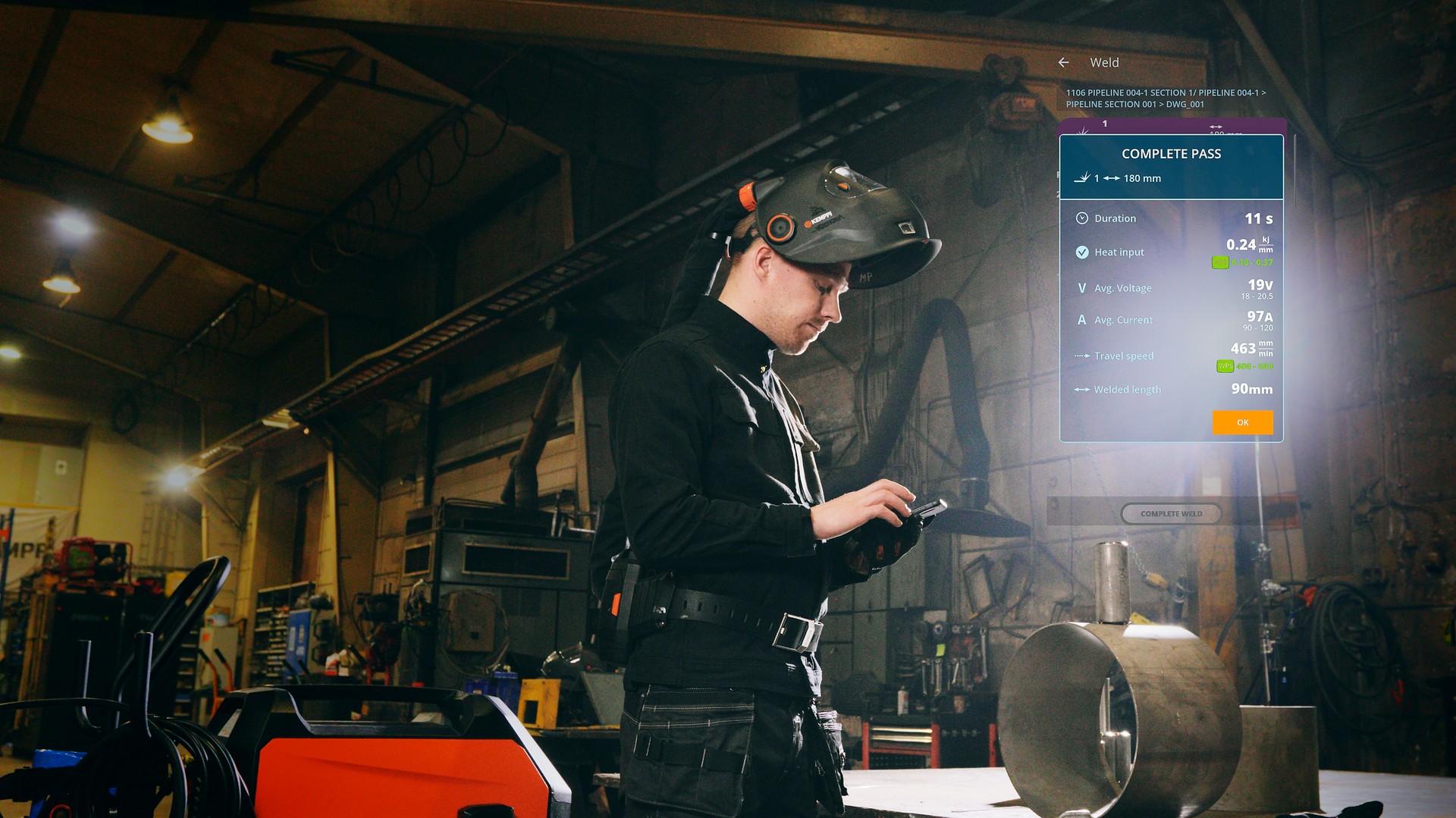

Ein Schweißer erhält eine Zusammenfassung der vorherigen Schweißung, einschließlich der berechneten Wärmeeinbringung.

Wie WeldEye ein umfassendes Schweißdatenmanagement gewährleistet

WeldEye von Kemppi ist ein cloudbasiertes Schweißmanagementsystem, das manuelle Dokumentationsfehler vermeidet und die Rückverfolgbarkeit optimiert. Es sammelt und speichert automatisch wichtige Schweißdaten und gewährleistet die Einhaltung von Industriestandards. WeldEye bietet:

Lückenlose Rückverfolgung der Schweißarbeiten bis auf die Ebene der einzelnen Schweißnähte.

Dokumentation der verwendeten Schweißverfahrensspezifikationen (WPS).

Kontrolle der wichtigsten Parameter wie Schweißspannung, Strom und Wärmeeintrag.

Rückverfolgbarkeit der Materialien, einschließlich der Chargennummern von Schweißzusatzwerkstoff und Schutzgas.

Vesa Tiilikka, Manager, Digital Services bei Kemppi, erklärt: "Die Rückverfolgbarkeit dient als gegenseitige Absicherung für den Auftragnehmer und den Kunden. Sie bietet klare Einblicke in die Schweißqualität, auch bei Aspekten, die nicht sichtbar sind."

Bei ordnungsgemäßer Umsetzung stellt die Rückverfolgbarkeit von Schweißarbeiten sicher, dass jede Abweichung schnell lokalisiert werden kann. Wird beispielsweise ein Problem bei einer bestimmten Charge von Zusatzwerkstoff festgestellt, können alle betroffenen Schweißnähte genau lokalisiert und bewertet werden. Dieser zielgerichtete Ansatz verhindert unnötige Nacharbeit und erhöht die allgemeine Zuverlässigkeit.

Wie unterscheidet sich WeldEye von der herkömmlichen manuellen Dokumentation?

Im Gegensatz zu manuellen Dokumentationsmethoden, die zeitaufwändig und fehleranfällig sind, bietet WeldEye eine automatisierte und integrierte Lösung:

Einen digitalen Workflow: WeldEye macht Papierkram überflüssig, indem es eine cloudbasierte Plattform bereitstellt, auf die direkt über die Schnittstellen von Schweißmaschinen, mobile Anwendungen oder einen PC/Laptop zugegriffen werden kann.

Nahtlose Integration: Das System ist mit fast allen Schweißgeräten kompatibel und kann in Enterprise Resource Planning (ERP)-Systeme sowie in andere Produktions- und Fertigungssteuerungssysteme (z. B. MES), HR-Plattformen, Dokumentationswerkzeuge und KPI-Analysesoftware integriert werden.

Datenerfassung in Echtzeit: Die Schweißdaten werden in Echtzeit erfasst und sicher gespeichert, was eine sofortige Rückverfolgbarkeit und Qualitätsprüfung ermöglicht.

Gesteigerte Produktivität: WeldEye reduziert den manuellen Aufwand für die Berichterstellung und ermöglicht es dem Schweißfachpersonal, sich auf die Qualität und Effizienz der Produktion zu konzentrieren.

Darüber hinaus sammelt WeldEye Lichtbogenzeitdaten und kontrolliert Schweißdauer, Strom und Spannung - Daten, die mit herkömmlicher Dokumentation nicht genau erfasst werden können.

Die Rolle der Wärmeeinbringung bei der Rückverfolgbarkeit von Schweißarbeiten

Ein kritischer Parameter bei der Rückverfolgbarkeit des Schweißens ist die Wärmeeinbringung. Die genaue Messung der Wärmeeinbringung ist entscheidend für die Gewährleistung der mechanischen Eigenschaften der geschweißten Strukturen, insbesondere bei hochfesten Stählen, Druckbehältern und anderen anspruchsvollen Anwendungen. Wenn die Wärmeeinbringung von den empfohlenen Werten abweicht, kann die strukturelle Integrität der Schweißnaht beeinträchtigt werden, was zu Problemen wie Rissbildung, Verformung oder verringerter Zähigkeit führen kann.

Alle Schweißparameter werden in der WeldEye-Software erfasst und dokumentiert.

WeldEye ermöglicht es Herstellern:

Die Einhaltung von Industriestandards zu überprüfen, die eine Dokumentation der Wärmeeinbringung für kritische Schweißnähte vorschreiben.

Unstimmigkeiten in Schweißprozessen zu erkennen und Korrekturmaßnahmen zu ergreifen, bevor Fehler auftreten.

Die Qualitätssicherung von Schweißnähten durch die Analyse historischer Daten zur Prozessoptimierung zu verbessern.

Minimieren Sie das Risiko von Kaltrissen und Problemen in der Wärmeeinflusszone (WEZ), indem Sie einen kontrollierten Energieeintrag sicherstellen.

Bestimmte Werkstoffe, wie z. B. hochfeste Stähle und exotische Legierungen, reagieren besonders empfindlich auf Schwankungen in der Wärmezufuhr. Eine unzureichende Kontrolle des Wärmeeintrags kann zu metallurgischen Veränderungen führen, die die Haltbarkeit und Sicherheit der geschweißten Struktur beeinträchtigen. Die Fähigkeit von WeldEye, diese Daten zu erfassen, zu analysieren und zu dokumentieren, stellt sicher, dass die Schweißprozesse innerhalb der geforderten Parameter bleiben und so mögliche Ausfälle reduziert werden.

"Mit WeldEye können wir über die Oberfläche der Schweißnaht hinaus sehen. Die korrekte Messung des Wärmeeintrags stellt sicher, dass auch die unsichtbaren Aspekte der Schweißqualität überprüft werden", erklärt Tiilikka.

Praktische Vorteile und Zukunftsaussichten

Unternehmen, die WeldEye eingeführt haben, konnten deutliche Verbesserungen bei der Rückverfolgbarkeit von Schweißarbeiten, der Qualitätskontrolle und der Einhaltung von Vorschriften feststellen. Bei Großprojekten reduziert WeldEye den Zeitaufwand für die Dokumentation und verbessert gleichzeitig die Genauigkeit und reduziert die Kosten für Nacharbeit und Qualitätssicherung.

Die Zukunft der Rückverfolgbarkeit von Schweißnähten wird wahrscheinlich durch die verstärkte Integration von künstlicher Intelligenz (KI) und maschinellem Lernen geprägt sein. Die automatisierte Analyse von Schweißdaten kann prädiktive Erkenntnisse liefern und Unternehmen dabei helfen, Fehler zu vermeiden, bevor sie auftreten.

Tiilikka merkt jedoch an: "Auch wenn die Digitalisierung eine wichtige Rolle spielt, wird das manuelle Schweißen immer mit äußeren Bedingungen verbunden sein, die die Technologie allein nicht kontrollieren kann."

Aus diesem Grund ist es von entscheidender Bedeutung, dass manuelle Schweißer Zugang zu den bestmöglichen Werkzeugen und Unterstützung haben, um ihre Arbeit mit Präzision und Zuverlässigkeit auszuführen.

Fazit

WeldEye ist führend in der Rückverfolgbarkeit von Schweißarbeiten und bietet eine fortschrittliche, skalierbare und benutzerfreundliche Lösung zur Sicherstellung von Compliance, Qualität und Effizienz. Digitale Lösungen wie WeldEye werden auch in Zukunft die Art und Weise, wie Unternehmen ihre Schweißvorgänge verwalten und überprüfen, neu definieren und eine vollständige Rückverfolgbarkeit zugänglicher denn je machen.

Risto Etelämäki

Risto Etelämäki

A versatile and seasoned content professional with deep expertise in marketing communication strategy and design. A brand and concept expert who strongly believes in the power of brand as a key business driver. A multi-channel storyteller and writer with a passion for creative problem-solving and teamwork.