Designed for welders

Uudet tuotteet

Tuoteperhe

Suorituskykyinen GX-R-robottihitsauspoltinjärjestelmä on helppo ottaa käyttöön vaativimmissakin automatisoiduissa MIG/MAG-hitsauskohteissa. GX-R-järjestelmällä saat parhaan hyödyn Kemppi AX -robottihitsausratkaisusta, ja se vastaa kaikkiin vaatimuksiin – sekä sinun että robottisi.

Tuoteperhe

Master T on huippuluokan TIG-hitsauskone ammattimaiseen AC TIG- ja DC TIG -hitsaukseen. Se takaa erinomaisen hitsauslaadun, tarkkuuden ja energiatehokkuuden. Edistykselliset ominaisuudet, kuten MAX WeldClean ja DeMagnetization-toiminto, parantavat tuottavuutta ja varmistavat tasalaatuiset tulokset.

Tuoteperhe

Master S 305 on tyylikäs ja käytännöllinen puikkohitsauskone, joka takaa optimaalisen hitsaussuorituskyvyn ja nopean hitsausparametrien asettamisen.

Ikoninen TIG-hitsauslaite, parannellut ominaisuudet

TIG-hitsauksen kohokohta

Näytä taitosi uudella Master T -hitsauskoneella. Laitteen ulkonäkö on tutun ikoninen, mutta se on tehokkaampi, hiljaisempi ja siinä on tasaisempi sytty. Mikä parasta, jokaisessa ACDC-mallissa on kaksi innovatiivista ominaisuutta: MAX WeldClean -elektrolyyttinen puhdistustila ja DeMagnetization-tila, joka poistaa materiaalin magneettisuuden. Hitsaatpa sitten ruostumatonta terästä, titaania tai alumiinia, voit nauttia tarkkuudesta ja korkeasta hitsauslaadusta uusilla Master T -laitteilla.

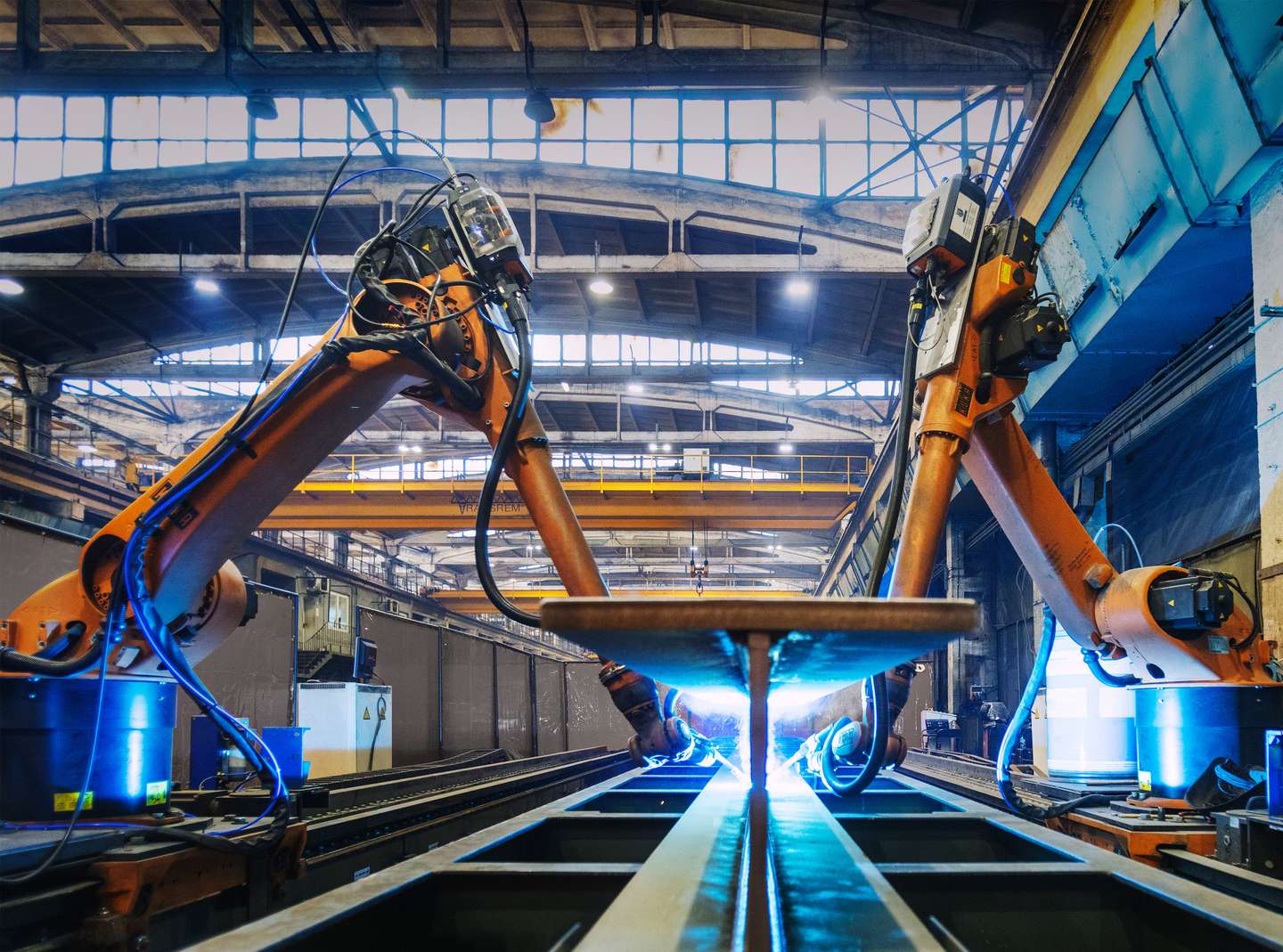

Hyödynnä robottihitsauksen koko potentiaali

Hitsausautomaation kohokohta

AX MIG Welder -robottihitsauslaite on suunniteltu teolliseen, ympärivuorokautiseen hitsaukseen. Se takaa luotettavan ja korkealaatuisen robottihitsauksen aloilla, joilla tuottavuus ja tarkkuus ovat kriittisen tärkeitä. Sen monipuoliset MAX- ja Wise-erikoishitsausprosessit parantavat hitsausnopeutta, vähentävät lämmön tuottoa ja optimoivat tuottavuuden, mikä tekee AX MIG Welder -laitteesta erinomaisen ratkaisun automatisoituun valmistukseen.

Uusimmat Kempin sisällöt

- Blogi

- ·

- 8. joulukuuta 2025

- ·

Kempin kehittyneet hitsausprosessit: TIG- ja puikkohitsaus

TIG-hitsauksessa prosessin kehittäminen on keskittynyt lähinnä virtamuotojen muokkaamiseen eri tilanteissa. Käytännössä tämä tarkoittaa pulssi- ja vaihtovirtahitsauksen variaatioita, sekä sytytystä tai silloitustilanteita. Erityisesti pulssihitsauksen osalta on hitsauslaitteen käyttäjälle paljon valinnanvaraa, sillä näiden prosessivariaatioiden säätömahdollisuudet ovat todella monipuoliset.

Esittelyssä uusi X3 FastMig

MIG-hitsauksen kohokohta

Laadukkaat hitsaukset kaikissa työympäristöissä. Helppokäyttöisen hallinnan ja kestävän rakenteen ansiosta X3 FastMig on yksinkertainen MIG/MAG-hitsauslaite, joka sopii erinomaisesti raskaaseen teollisuushitsaukseen. 420–450 ampeeria 60 %:n käyttöasteella tekee X3 FastMigistä tehokkaan hitsauslaitteen, jonka kanssa ei tarvitse tinkiä laadusta. Se on erittäin tehokas, mutta myös riittävän tarkka hitsauksiin, jotka on tehtävä nopeasti.

Näin hitsaat alumiinia

Blogi

Joillakin metalleilla, kuten alumiinilla, on luonnostaan esiintyvä, sitkeä pintaoksidikerros. Tämä pintaoksidikerros on poistettava, jotta hitsaus onnistuisi. Alumiiniseosten tapauksessa pintaoksidikerroksen sulamislämpötila on huomattavasti korkeampi (noin 2000 °C) kuin alumiinin perusaineen sulamislämpötila (660 °C).

Yleisimmät vaarat hitsauksessa

Blogi

Hitsaaminen on tärkeä taito, joka muokkaa maailmaamme aina käyttämistämme ajoneuvoista rakennuksiin, joissa asumme. Tässä tärkeässä prosessissa on myös vaaransa, joten turvallisuus on ensisijaisen tärkeää. Turvallisuustoimenpiteiden tunteminen ja noudattaminen voi vähentää onnettomuuksia ja loukkaantumisia merkittävästi. Tässä blogissa tarkastelemme tärkeimpiä turvallisuuskysymyksiä ja toimenpiteitä, jotka jokaisen hitsaajan tulisi toteuttaa.

Helppoa ja kustannustehokasta hitsien puhdistusta

Blogi

Hitsaus on kaikkialla ympärillämme. Hitsauksessa metallit yhdistetään toisiinsa, jotta voimme luoda rakenteita, jotka ovat välttämättömiä jokapäiväisessä elämässämme. Näkyvien kipinöiden ja vahvojen liitosten lisäksi on kuitenkin eräs näkökohta, jota usein aliarvioidaan: hitsien puhdistus. Varsinkin ruostumattomien terästen kohdalla asianmukainen hitsin puhdistus ei ainoastaan paranna hitsin esteettistä ulkonäköä vaan myös varmistaa sen lujuuden, kestävyyden ja yleisen laadun.