Digitalisation

Comment le logiciel de gestion du soudage WeldEye établit la norme en matière de traçabilité du soudage

27 mai 2025

La traçabilité des soudures devient une exigence de plus en plus essentielle dans les industries où la sécurité, la qualité et la conformité sont primordiales.

Risto Etelämäki

Pourquoi la traçabilité du soudage est-elle essentielle ?

La traçabilité du soudage devient une exigence de plus en plus essentielle dans les industries où la sécurité, la qualité et la conformité sont primordiales. Des secteurs tels que l'énergie, l'offshore, le subsea, la construction et la défense dépendent de la traçabilité du soudage pour garantir l'intégrité structurelle, le respect des réglementations et l'atténuation des risques. La traçabilité fournit un enregistrement transparent et vérifiable de chaque soudure, offrant à l'entrepreneur et au client un moyen de suivre, de vérifier et de valider les processus de soudage.

Avec l'évolution des normes industrielles et des réglementations strictes, la demande d'amélioration de la traçabilité ne cesse de croître. Les organisations doivent se conformer à des exigences qui imposent une documentation et un contrôle rigoureux des paramètres de soudage. Cette évolution reflète une tendance plus large dans tous les secteurs : la traçabilité n'est plus un luxe mais une nécessité pour atténuer les risques, optimiser le contrôle de la qualité et améliorer l'efficacité opérationnelle.

Sans une traçabilité précise, les entreprises s'exposent à des risques financiers, juridiques et de sécurité considérables. L'absence de données documentées sur le soudage peut entraîner des défauts non détectés, des rappels coûteux, des défaillances structurelles, voire des incidents catastrophiques. Assurer une traçabilité de bout en bout permet de prévenir ces problèmes et d'améliorer la qualité globale de la production.

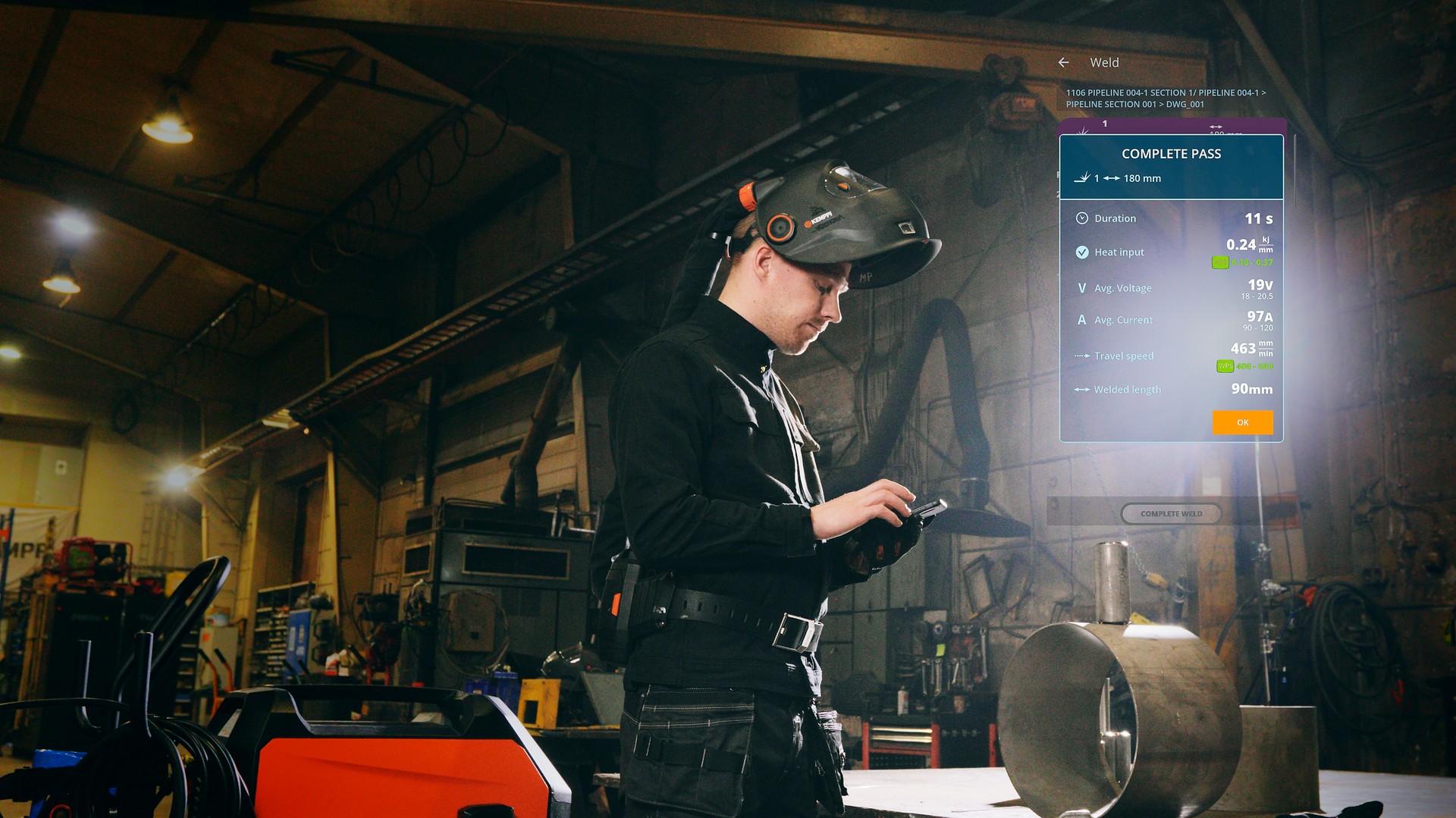

Un soudeur reçoit un résumé de la soudure précédente, y compris l'apport de chaleur calculé.

Comment WeldEye assure une gestion complète des données de soudage

WeldEye de Kemppi est un système de gestion du soudage basé sur le cloud, conçu pour éliminer les erreurs de documentation manuelle et rationaliser la traçabilité. Il recueille et stocke automatiquement les données de soudage essentielles, garantissant ainsi la conformité aux normes de l'industrie. WeldEye offre :

Un suivi complet des personnes qui ont effectué les soudures, jusqu'au niveau du cordon de soudure individuel.

La documentation des spécifications des modes opératoires de soudage (WPS) utilisés.

Surveillance des paramètres essentiels tels que la tension de soudage, le courant et l'apport de chaleur.

Traçabilité des matériaux, y compris les numéros de lots des gaz d'apport et de protection.

Selon Vesa Tiilikka, Responsable des Services Numériques chez Kemppi : « La traçabilité constitue une garantie mutuelle pour l'entrepreneur et le client. Elle fournit des informations claires sur la qualité du soudage, même pour les aspects qui ne sont pas visiblement détectables. »

Lorsqu'elle est correctement mise en œuvre, la traçabilité du soudage permet de repérer rapidement tout écart. Par exemple, si un problème est identifié dans un lot spécifique de matériau d'apport, toutes les soudures concernées peuvent être localisées et évaluées avec précision. Cette approche ciblée permet d'éviter les reprises inutiles et d'améliorer la fiabilité globale.

En quoi WeldEye diffère-t-il de la documentation manuelle traditionnelle ?

Contrairement aux méthodes de documentation manuelle, qui prennent du temps et sont sujettes aux erreurs, WeldEye offre une solution automatisée et intégrée :

Le flux de travail numérique : WeldEye élimine la paperasse en fournissant une plateforme basée sur le cloud accessible directement via les interfaces des postes à souder, les applications mobiles ou un PC/ordinateur portable.

Intégration transparente : le système est compatible avec presque tous les équipements de soudage et peut être intégré aux systèmes de planification des ressources de l'entreprise (ERP), ainsi qu'à d'autres systèmes de contrôle de la production et de la fabrication (par exemple, MES), à des plateformes RH, à des outils de documentation et à des logiciels d'analyse des indicateurs clés de performance.

Collecte de données en temps réel : les données de soudage sont capturées en temps réel et stockées en toute sécurité, ce qui permet une traçabilité et une vérification de la qualité instantanées.

Productivité accrue : en réduisant les efforts de reporting manuel, WeldEye permet aux professionnels du soudage de se concentrer sur la qualité et l'efficacité de la production.

En outre, WeldEye recueille des données sur le temps d'arc, surveillant la durée du soudage, le courant et la tension - des paramètres que la documentation traditionnelle ne peut pas capturer avec précision.

Le rôle de l'apport de chaleur dans la traçabilité du soudage

L'apport de chaleur est un paramètre essentiel de la traçabilité du soudage. Une mesure précise de l'apport de chaleur est essentielle pour garantir les propriétés mécaniques des structures soudées, en particulier pour les aciers à haute résistance, les appareils à pression et d'autres applications exigeantes. Si l'apport de chaleur s'écarte des valeurs recommandées, l'intégrité structurelle de la soudure peut être compromise, entraînant des problèmes tels que des fissures, des déformations ou une réduction de la ténacité.

Tous les paramètres de soudage sont collectés et documentés dans le logiciel WeldEye.

WeldEye permet aux fabricants de :

Vérifier la conformité avec les normes industrielles qui exigent la documentation de l'apport de chaleur pour les soudures critiques.

Détecter les incohérences dans les processus de soudage et prendre des mesures correctives avant que les défauts ne se produisent.

Améliorer l'assurance qualité des soudures en analysant les données historiques pour optimiser les processus.

Minimiser le risque de fissuration à froid et les problèmes liés à la zone affectée thermiquement (ZAT) en garantissant un apport d'énergie contrôlé.

Certains matériaux, tels que les aciers à haute résistance et les alliages exotiques, sont particulièrement sensibles aux variations de l'apport de chaleur. Un contrôle inadéquat de l'apport de chaleur peut entraîner des changements métallurgiques qui affectent la durabilité et la sécurité de la structure soudée. La capacité de WeldEye à capturer, analyser et documenter ces données garantit que les processus de soudage restent dans les limites des paramètres requis, réduisant ainsi les défaillances potentielles.

« Avec WeldEye, nous pouvons voir au-delà de la surface de la soudure. Une mesure correcte de l'apport de chaleur permet de vérifier même les aspects invisibles de la qualité de la soudure », explique M. Tiilikka.

Avantages pratiques et perspectives d'avenir

Les entreprises qui ont adopté WeldEye ont constaté des améliorations significatives en matière de traçabilité des soudures, de contrôle de la qualité et de conformité. Dans les projets de grande envergure, WeldEye réduit le temps consacré à la documentation tout en améliorant la précision et en réduisant les coûts liés aux retouches et à l'assurance qualité.

À l'avenir, la traçabilité du soudage sera probablement marquée par une intégration accrue de l'intelligence artificielle (IA) et de l'apprentissage automatique. L'analyse automatisée des données de soudage peut fournir des informations prédictives, aidant les entreprises à prévenir les défauts avant qu'ils ne se produisent. Cependant, comme le fait remarquer Tiilikka, « si la digitalisation joue un rôle important, le soudage manuel impliquera toujours des conditions externes que la technologie seule ne peut pas contrôler ». Pour cette raison, il est crucial que les soudeurs manuels aient accès aux meilleurs outils et supports possibles pour effectuer leur travail avec précision et fiabilité.

Conclusion

WeldEye est à la pointe de la traçabilité du soudage, offrant une solution avancée, évolutive et conviviale pour garantir la conformité, la qualité et l'efficacité. Au fur et à mesure que les réglementations industrielles évoluent, les solutions numériques comme WeldEye continueront à redéfinir la façon dont les entreprises gèrent et vérifient leurs opérations de soudage, rendant la traçabilité complète plus accessible que jamais.

Risto Etelämäki

Risto Etelämäki

A versatile and seasoned content professional with deep expertise in marketing communication strategy and design. A brand and concept expert who strongly believes in the power of brand as a key business driver. A multi-channel storyteller and writer with a passion for creative problem-solving and teamwork.